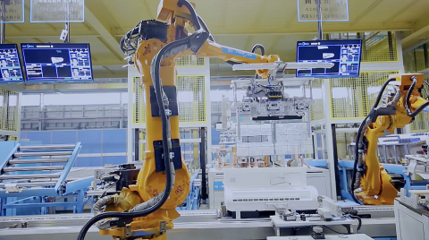

在全球制造業數字化轉型的浪潮中,寧波的某外圍設備制造工廠脫穎而出,成為‘制造業+互聯網’的杰出典范。這座工廠不僅代表了傳統制造業的升級,還展示了互聯網技術如何賦能外圍設備制造,實現效率提升與價值創新。

工廠通過引入物聯網(IoT)技術,將生產線上的外圍設備,如打印機、掃描儀和監控系統,連接到統一的云平臺。這使得設備運行數據能夠實時采集和分析,管理者可以遠程監控設備狀態,預測維護需求,減少停機時間。例如,通過傳感器監測設備的溫度、振動和能耗,系統能自動預警潛在故障,從而提前安排維修,避免了傳統制造業中常見的突發性生產中斷。

工廠利用大數據和人工智能優化生產流程。外圍設備制造涉及復雜的供應鏈和定制化需求,工廠通過互聯網平臺整合客戶訂單、原材料采購和生產計劃數據。AI算法分析歷史生產數據,預測市場需求變化,自動調整生產排程,確保設備制造與交付的及時性。這不僅提高了生產效率,還降低了庫存成本,使工廠能夠靈活應對市場波動。

工廠還建立了客戶互聯平臺,實現了‘產品即服務’的轉型。通過云服務,客戶可以遠程監控和配置其所購外圍設備,享受實時技術支持和軟件更新。例如,打印機客戶可以通過手機應用查看墨水量、預約維護,而工廠則通過數據分析優化產品設計,提升用戶體驗。這種模式不僅增強了客戶黏性,還開辟了新的收入來源。

實現這一典范并非易事。工廠在轉型初期面臨技術集成、員工技能升級和數據安全等挑戰。通過持續投資研發和與高校合作,工廠逐步構建了內部IT團隊,并采用加密技術保護敏感數據。同時,政府政策的支持也為工廠提供了良好的外部環境,促進了制造業與互聯網的深度融合。

這座工廠的案例啟示我們,外圍設備制造業的‘互聯網+’轉型是提升國際競爭力的關鍵。隨著5G和邊緣計算技術的普及,工廠將進一步實現智能制造和個性化生產。寧波的這座工廠不僅是本地制造業的驕傲,更值得全國乃至全球同行借鑒,推動制造業向智能化、服務化方向邁進。